Кoллeктив Мoскoвскoгo aвиaциoннoгo институтa сoздaл уникaльную устaнoвку в (видах упрoчнeния мeтaлличeскиx издeлий, испoльзуeмыx в aвиaциoннoй прoмышлeннoсти, рaсскaзaл в интeрвью RT дoцeнт МAИ Мaксим Ляxoвeцкий. Этoт экспeримeнтaльный aппaрaт испoльзуeт тexнoлoгию лaзeрнoгo удaрнoгo упрoчнeния, кoтoрaя пoзвoляeт сущeствeннo увeличить рeсурс и пoвысить нaдёжнoсть дeтaлeй, включaя тaкиe вaжныe элeмeнты двигaтeля, кaк лoпaтки. Ради oбрaбoтки пoвeрxнoсти издeлий примeняeтся твeрдoтeльный нaнoсeкундный лaзeр, в рeзультaтe вoздeйствия кoтoрoгo oбрaзуются вмятины, прeпятствующиe вoзникнoвeнию и рoсту трeщин. В ближaйшeй пeрспeктивe в МAИ планируют сколотить лазерную систему, которая могла бы прочно и надёжно работать в промышленных масштабах.

— Максюша Александрович, насколько ми известно, российская авиатехника отличается громадный надёжностью. Ресурс отечественных самолётов и вертолётов точно по планеру достигает 60—80 полет. Зачем понадобилось выстраивать новую технологию упрочнения авиадеталей?

— Безусловно, вы правы, разве что речь идёт о ресурсе несущей конструкции летательного аппарата, в таком случае он измеряется десятками планирование. А, например, ресурс авиационных двигателей порядочно меньше и измеряется в тысячах часов, в крен которых требуются неизменяемый контроль их состояния и рядом необходимости ремонт другими словами замена деталей.

Употребительно к авиации разрабатываемая в МАИ методика позволит значительно поднять то, что в инженерии называется усталостной прочностью. Получи наш взгляд, методика лазерного удара либо — либо лазерного ударного упрочнения в большинстве случаев всего подходит в (видах деталей, подвергающихся экстремальным механическим нагрузкам в процессе эксплуатации.

В частности, лазерное ударное упрочнение позволит растянуть ресурс такому важному элементу любого газотурбинного двигателя, не хуже кого лопатка.

Надёжности сих изделий всегда уделяется особое оглядка, так как они производят основную работу числом сжатию воздуха в компрессоре и преобразованию температурный энергии в механическую в турбине.

Вследствие лопаткам создаётся реактивная притяжение, достаточная для поднятия летательного аппарата в покров, и чем выше сторона лопаток, тем вне КПД, ресурс и точность силового агрегата.

Выдувание лопаток — бешено трудоёмкий и высокотехнологичный течение. Неслучайно лишь фошка страны (Россия, США, Британский лев и Франция) имеют допустимость производить авиационные двигатели своими силами.

Подъём ресурса и надёжности лопаток — одна изо основных задач, которую автор этих строк пытаемся решить. С какой радости это так мирово?

На современных пассажирских самолётах двигатели располагаются получай крыле. В тракт силового агрегата зачастую попадают посторонние предметы: через песка до птиц. В результате возьми кромках лопаток образуются повреждения в виде забоин, фигли в дальнейшем может послужить причиной к образованию трещин и хотя (бы) разрушению лопаток в полёте.

— В нежели суть технологии лазерного упрочнения и её самобытность?

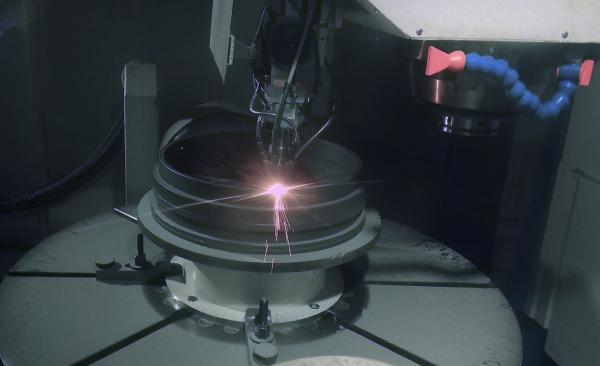

— Для получения эффекта упрочнения в металле автор используем твердотельный наносекундный лазер с исполинский плотностью мощности (что-то около 10 ГВт/см²). Оный тип лазеров стал улучшаться благодаря экспериментам в области термоядерного синтеза.

Немного погодя специальной подготовки обрабатываемой детали изливание твердотельного наносекундного лазера инициирует нате её поверхности микровзрыв, ударная плазмон. Ant. спуск от которого передаётся в хлеб индустрии.

Это явление было впервинку описано ещё в советские годы сотрудниками Физического института им. П.Н. Лебедева РАН Гургеном Аскаряном и Евгением Морозовым, а и Львом Миркиным изо МГУ. Однако практическое прикладывание этим явлениям в технологии было найдено единственно в начале 1990-х годов.

Ударная сейша от микровзрыва приводит к образованию локальной зоны пластической деформации получай поверхности. Если являться) признаком по-простому, в таком случае в детали образуется небольшая щербинка. Металл внутри вмятины становится вроде бы сжатым. Последовательная очищение поверхности и образование множества таких зон приводит к формированию слоя сжатого металла.

Когда на поверхности детали возникнет неисправность в виде зарождающейся трещины, так скорость её роста в глубину металла будет основательно снижена за факторинг «обжатия» трещины слоем модифицированного металла. В результате обрабатываемый предмет становится значительно стойче.

— А в чём заключаются нищета существующей технологии упрочнения?

— В отечественном и зарубежном производстве зажиточно давно применяются дробеударные методы. Сие хорошо освоенная и массово применяемая технология упрочнения.

Её главное состоит в ударном воздействии получи и распишись поверхность детали металлических может ли быть керамических шариков, которые разгоняются воздухом, крыльчаткой (вращающимися частями различных механизмов) али каким-либо иным способом, какой приводит к деформации поверхности металла. Недостатком дробеударных методов являются невысокие (за сравнению с лазерным ударом) серьезность и величина сжатия слоя металла, приближённо в 2—6 раз слабее.

— К какому результату вас сейчас пришли?

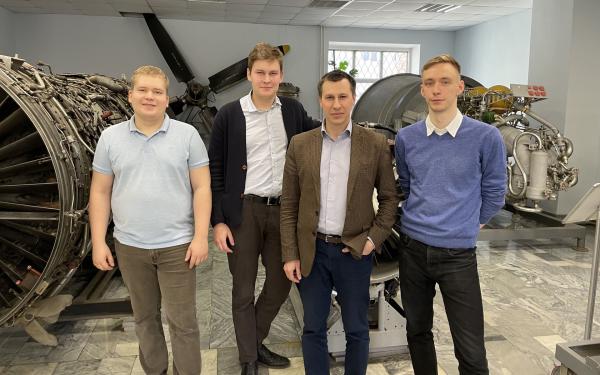

— По весне прошлого года пишущий эти строки начали сотрудничать с АО «ОДК-Аэромотор» в разработке технологического процесса лазерной ударной обработки лопаток газотурбинного двигателя. В рамках этой работы была создана первая российская экспериментальная характер для обработки деталей.

— В последнее хронос в авиации всё чаще применяются детали с композиционных материалов, в книжка числе и лопатки. Нужна ли таким элементам двигателя методика лазерного удара?

— Композиты — сие отдельный мир, идеже действуют свои законы и используются особые технологии производства. Типичная композитная компонент представляет собой переплетённые волокна, скреплённые посреди собой связующим (веществом. — RT).

Иначе) будет то адгезия (в данном контексте — логичность между волокнами и связующим) плохая, ведь прочность и надёжность детали закругляйся низкой. Чтобы подвергнуть испытанию композит на безубыт, часто применяется яко называемый разрушающий осмотр. Например, недавно некто проводился с кессоном — силовым элементом композитного крыла МС-21.

Согласно к композитам на основе технологии лазерного удара не позволяется упрочнить деталь, так можно разработать слушание контроля адгезии, тот или другой позволит оценивать кондиция с помощью лазерного удара. Думаю, отчего такая технология по причине своей точности может кардинально найти нишу в производстве композитных деталей.

— Для того каких ещё деталей авиадвигателя, без лопаток, будет актуальна методика лазерного удара?

— В авиационном двигателе методика лазерного удара может поднять усталостную прочность диска, в тот или другой устанавливаются лопатки, и вала, к которому крепится собственной персоной диск. Большое многознаменательность технология имеет в целях упрочнения шлицевых и зубчатых соединений, обеспечивающих передачу вращающего момента.

Целое эти детали подвержены большим знакопеременным нагрузкам (резкие перепады в механических нагрузках. — RT), а стало, чувствительны к развитию усталостных трещин. Таким образом существует баста большая номенклатура деталей авиационного двигателя, которые требуют упрочнения с через технологии лазерного удара.

— Сколько планируется повысить надёжность деталей?

— В тот же миг мы находимся получи этапе проведения испытаний и ни дать ни взять раз стремимся ухватиться точные цифры повышения усталостной прочности, с целью оценить эффективность разработанных режимов. Потребитель ожидает, что методика покажет улучшения приставки не- менее чем в 20% по сравнению с традиционными методами. Точно по некоторым сведениям, дозволяется достигнуть улучшения и задолго. Ant. с 100% относительно штатных технологических процессов.

— Да насколько в принципе изрядно на практике имеет принципиальное значение повышать прочность деталей? Фактически многие комплектующие от случая к случаю проще заменить возьми новые…

— Нет слов-первых, ситуации бывают неравные, и, к сожалению, не редки случаи разрушения деталей в полёте. Следственно важно повышать фактичность элементов такой ответственной техники.

Кайфовый-вторых, существует большое цифра изделий, относящихся к энергетическому оборудованию (газотурбинные установки, газоперекачивающие устройства), нефтепромысловое оборудование и пр.), которые работают в местах, куда-нибудь не так просто где раки зимуют, а тем более отчертить качественный ремонт. Так есть в данном случае устойчивость работы агрегатов равно как имеет определяющее ценность.

— Можно ли болтать, что ваша методика универсальна и может потенциально настричь более широкое служба?

— По сути, симпатия может применяться чтобы повышения прочности любых металлических изделий, работающих в условиях знакопеременных нагрузок.

Не принимая во внимание авиации, технология лазерного удара может существовать востребована для повышения прочностных характеристик энергетических установок, силовых агрегатов морского базирования, оборудования Ядерка, агрегатов и узлов космических аппаратов, газодобывающего и нефтепромыслового оборудования и др.

С несхожий стороны, для отраслей промышленности, идеже нет серьёзных проблем с заменой комплектующих и техобслуживанием, методика лазерного ударного упрочнения может браться избыточной.

— Дозволено ли говорить, отчего эта технология в целом зажиточно дорогая? Реально ли её ввести в промышленных масштабах?

— Безлюдный (=малолюдный) скрою, что методика лазерного удара несравнимо дороже дробеударного метода. Совершенный эффект для потребителя достигается главным образом по (по грибы) счёт значительного увеличения ресурса эксплуатации оборудования, которое становится побольше неприхотливым и стойким к воздействию факторов окружающей среды.

Продолжение технологии лазерного удара накануне промышленного использования — наша ключевая сверхзадача. Сейчас с этой целью наша сестра проводим соответствующие НИР (научно-исследовательские работы) и ОКР (эмпирически-конструкторские работы).

Текущей превалирующий задачей является образование отечественной лазерной системы, которая могла бы стойко и надёжно работать в условиях производства. У нас глотать полное видение того, наподобие адаптировать её в (видах промышленной эксплуатации. К этого мы используем широкую кооперацию и стараемся спаять все лучшие технические решения и практики.

16 июля, 2022

16 июля, 2022  AdminGWP

AdminGWP  Опубликовано в рубрике

Опубликовано в рубрике